ICES-2020-301

Original file is here : https://ttu-ir.tdl.org/handle/2346/86293

Qualification for Space Flight of Two-Phase Copper-Water Heat Pipes with Sintered Wick Structure and k-Core Encapsulated Graphite Technology for Thermal Management of Next Generation Space Electronics

Ryan J. McGlen1, Fréderic Michard2 Clémence Conton2, Steve Cochrane1 and Ryan Waterston1

- Aavid, Thermal Division of Boyd Corporation., 12 Wansbeck Business Park, Ashington, Northumberland, NE63 8QW, NE63 8LH, United Kingdom

- Technical Sales Contact for France / Belgique / Suisse :

Sébastien Maredj

Thermacore France Technical Sales

Aavid Thermal division of Boyd Corporation

Mob:

+33 (0)6 51 19 11 67

Email: sebastien.maredj@boydcorp.com

- Thales Alenia Space, 26 Avenue Jean François Champollion, 31100 Toulouse, France

Copper-water mini-heat pipe and k-core encapsulated graphite thermal management technology has been developed for direct thermal management of high performance ASIC (Flip-Chip and Microprocessors) and have successfully achieved qualification for space flight status. The technology enables high performance, direct cooling at component level and enhanced chassis level thermal spreading from the chassis interface to the space radiator. The technology enables a step-change in heat dissipation of future telecom satellite payloads. A qualification test vehicle comprising of three representative breadboard chassis, with mini- heat pipe thermal management systems (TMS), for direct thermal management of representative flip-chip microprocessor heat loads and thermal linking to a chassis level k- Core spreader was constructed. Flight demonstration testing included performance testing in a vacuum environment, thermal characterisation, Ageing & life test and thermo-mechanical testing. The mini-heat pipe and k-Core TMS technology has achieved TRL 8, can be deployed in direct microprocessor thermal management and thermal link applications to overcome the limitations of conduction heat transfer. This paper presents an overview of the technology, the qualification test plan and the qualification test data.

1Advanced Technology Manager, Advanced Technology Group and ryan.mcglen@boydcorp.com / Aavid Thermacore Europe Ltd., 12 Wansbeck Business Park, Ashington, Northumberland, United Kingdom, NE63 8QW 2CCEL/I2PX-Thermal Technologies and New Payload Products Design Authority frederic.michard@thalesaleniaspace.com / Thales Alenia Space, 26 Avenue Jean François Champollion, 31100 Toulouse, France

Copyright © 2020 Boyd CorporationNomenclature & AcronymsAPG = Annealed Pyrolytic Graphite NOP = Non-OperationalOP = OperationalPCB = Printed Circuit BoardQ = PowerΔT = Temperature DifferenceT = TemperatureTMS = Thermal Management System TRL = Technology Readiness Level

Sub-Scripts:env = Environmentmax = Maximummin = Minimum

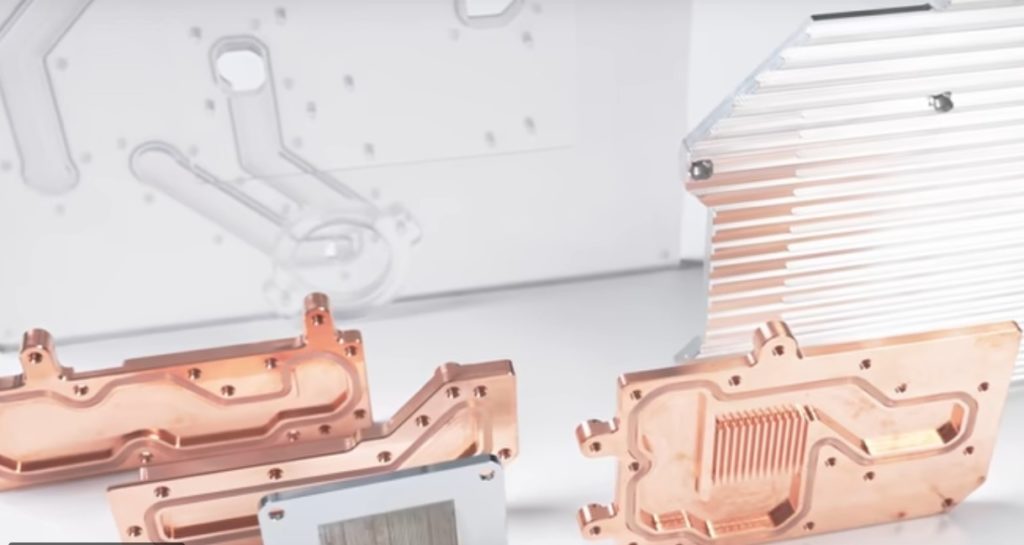

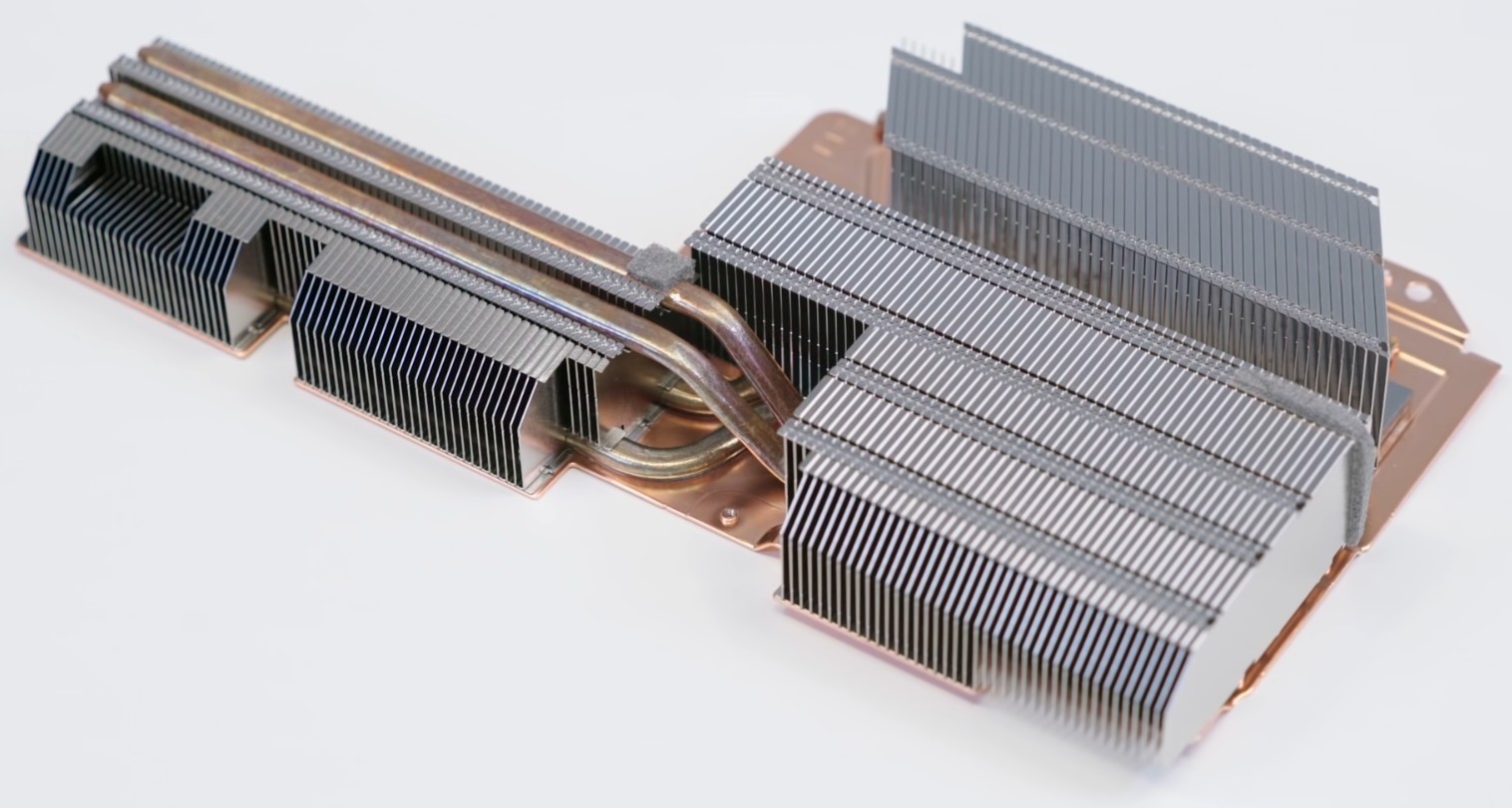

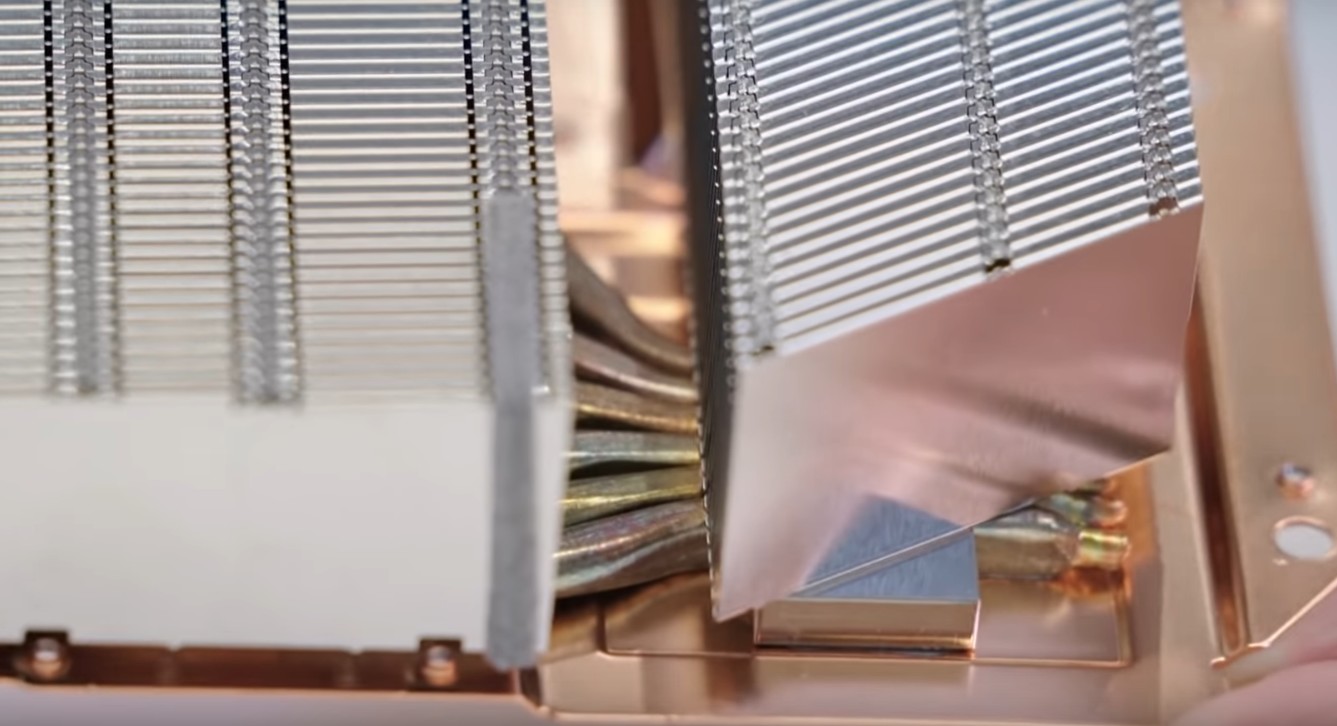

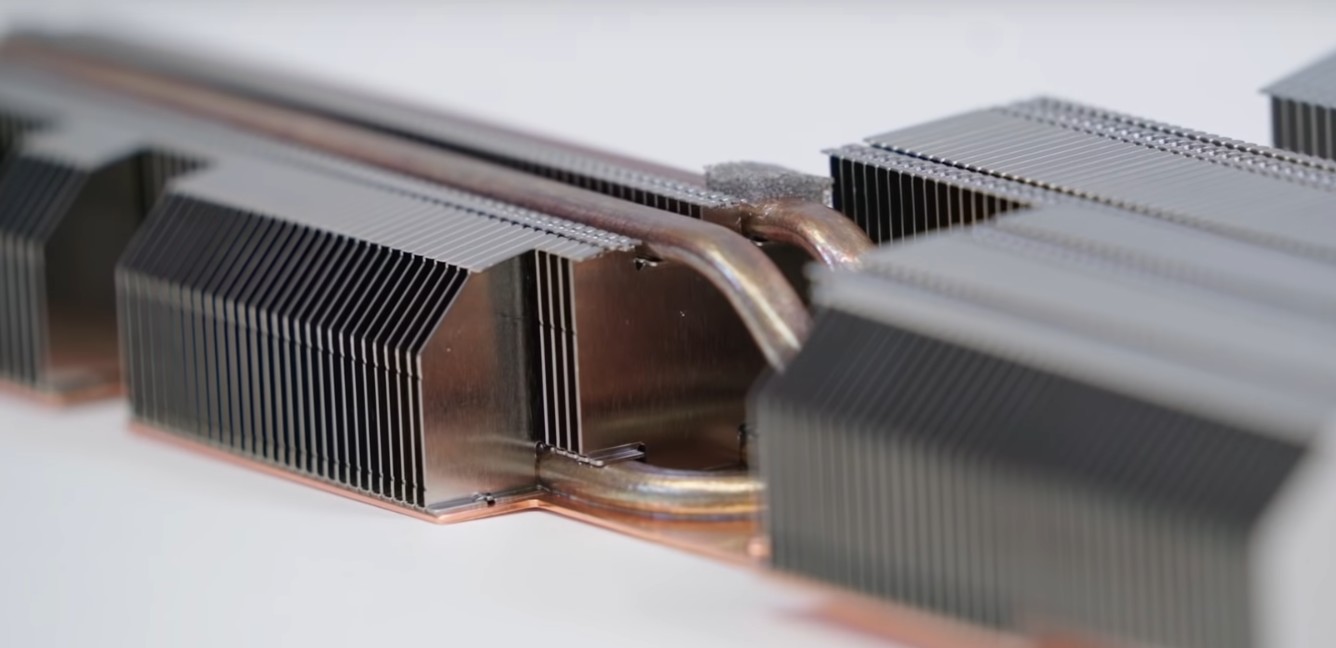

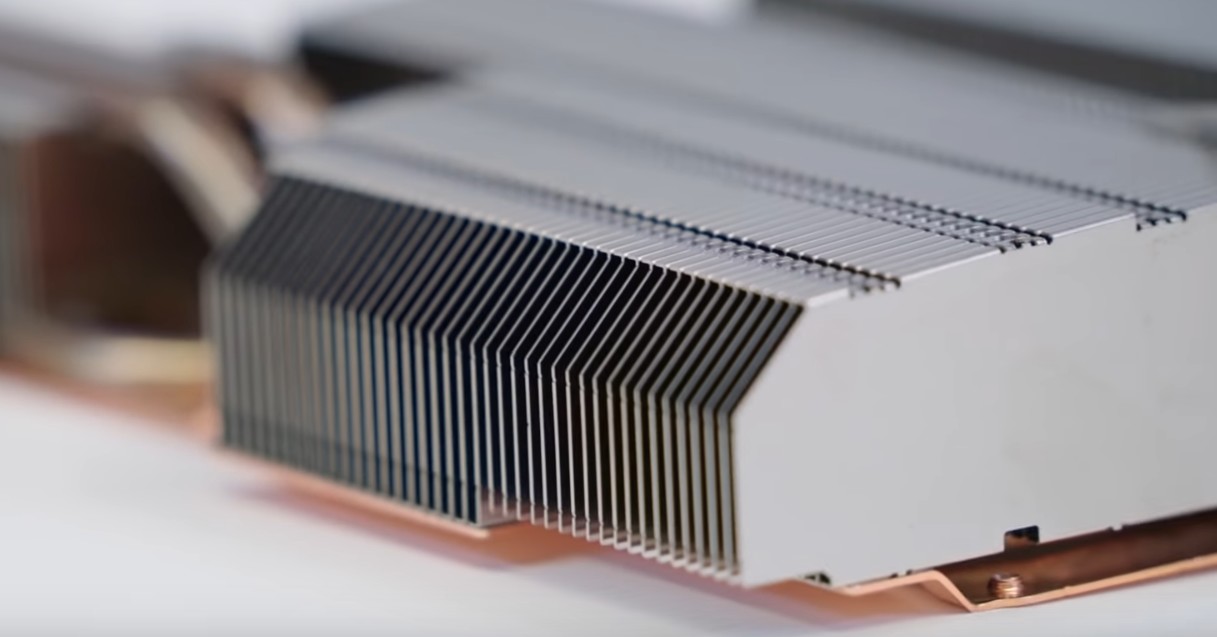

I- Introductionn the frame of the ESA project AO-7623 ‘Advanced cooling technologies compatible with novel flip chip and high pin count technologies’, copper-water mini-heat pipe and k-core encapsulated graphite thermal management technologies have been developed and qualified for space flight, that enables high performance, direct thermal management of microprocessors and enhanced thermal spreading within electronics chassis interfaces with the space radiator. Examples of mini-heat pipe and k-core thermal management systems for thermal management of individual components are shown in Figure 1 and Figure 2. It can be seen that different transport lengths are available toaccommodate positioning of the microprocessors across the PCB.Figure 1: Copper-WaterMini-Heat Pipe TMS’s (short & long versions; (Mass = 92 g & 68 g; Lengh= 176.5mm & 96.5 mm respectively)Figure 2: Phase 1 K-Core TMS Single Component (Lengh= 176.5 mm, 136.5 mm & 96.5 mmrespectively)

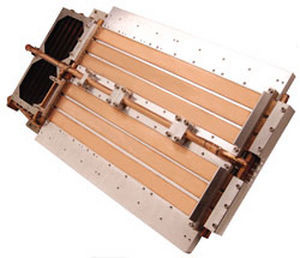

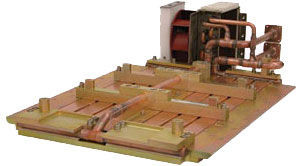

In addition to the single component TMS’s, a multi-component k-Core thermal management system was developed for the thermal management of five similar heat sources. Machinable bosses are incorporated into the design, to enable interfacing with varying heights of electronic components, however the components were considered identical (Figure 4). Similarly, a k-Core chassis base component has been developed that interfaces with four separate mini-heat pipe and k-Core TMS’s (Figure 3).Figure 3: k-Core Chassis Base Embedded Graphite Component (Mass = 171 g)

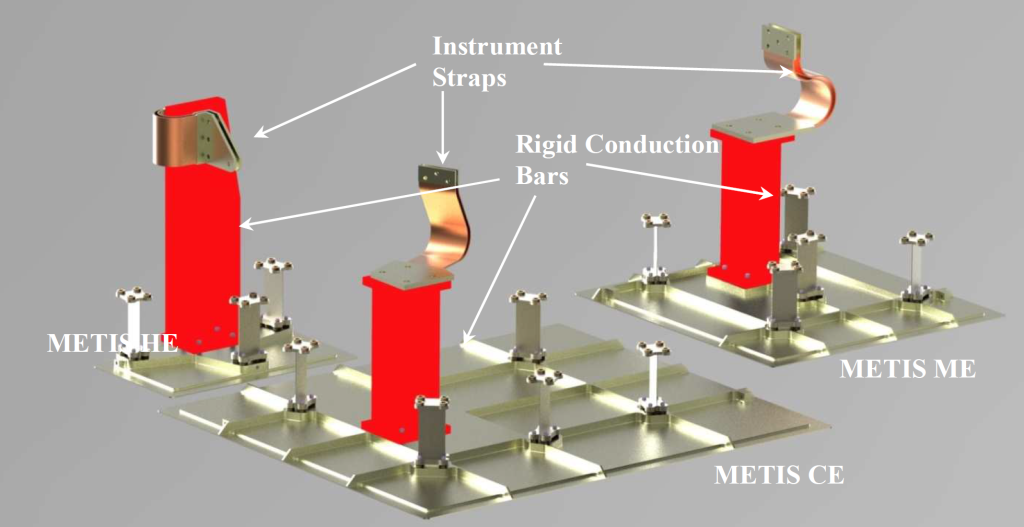

Figure 4: Multi- device k-Core TMS (Mass = 97 g, Length = 176.5 mm)A qualification test vehicle comprising of three representative breadboard chassis incorporating the mini-heat pipe TMS’s (short and long versions), k-Core multi-component TMS’s and k-Core chassis base flight demonstration thermal management systems, was constructed and utilised to complete flight demonstration qualification testing. Schematic diagrams showing the installation of the thermal management systems is shown in Figure 5 and the final assembled test vehicle is shown in Figure 6.

Figure 5: Flight vehicle stacked-slice chassis concept showing locations of mini-heat pipe TMS’s, k-Core TMS’s, and k-Core chassis base.

The overall test vehicle consists of three stacked-slice chassis, each incorporating PCB’s with heat sources representing the flip-chip microprocessor heat loads, two differently sized mini-heat pipe TMS’s, two multi- component k-Core TMS’s and a detachable chassis base k-Core encapsulated graphite thermal spreader. The mini- heat pipe and k-Core thermal management technology offers a step-change in thermal performance versus the current conduction cooling techniques, by providing direct cooling of the component surface and a thermal link to the chassis heat output surface area.Figure 6: Flight Prototype Final Assembly 3 Identical Stacked Modules Including TMS.

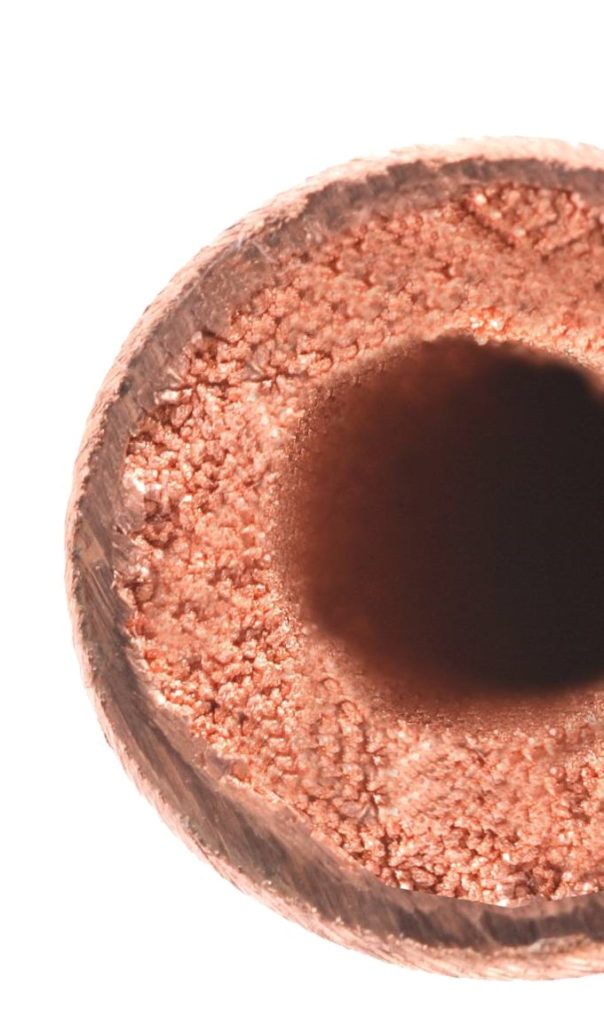

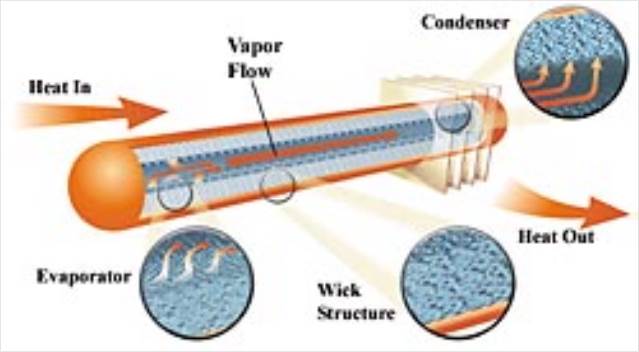

Figure 7: Heat Pipe Functionality - Mini Heat pipe TechnologyHeat pipes are very high thermal conductivity devices that utilise latent heat transfer during evaporation and condensation of a working fluid Figure 7. Mini-heat pipes are constructed from copper, with a sintered powder wick structure that offers high evaporation heat fluxes (≥ 25 W/cm2). A small quantity of water placed within the wick structure of the internal wall of the heat pipe is evaporated at the hot end of the pipes, causing the vapour to move to the cold end of the pipe where it condenses. The liquid is pumped back to the hot, evaporator end, due to the capillary forces of the wick. The process is passive and occurs continuously within the heat pipe, allowing significant quantities of heat to be transferred with a small temperature differential between the condenser and the evaporator of the heat pipe.As a heat pipe working fluid, water has a useful operating temperature range up to 250 °C to 300 °C. Utilizing water within heat pipes enables direct thermal management of the microprocessor surface, where the typical maximum junction temperature is derated to 110°C. Heat pipes are freeze-thaw tolerant and have been tested to many thousands of cycles. In phase 1 of the activity, 10 thermal cycles between -55 °C and +125 °C were successfully completed, without showing any signs of thermal fatigue. In pase 2, three sets of 10 thermal cycle (-10 °C / +10 °C) tests were completed with the heat pipes orientated to locate the water within both ends and in the bend region, to stress each region of the heat pipe. Two thermal cycle sets of 10 cycles were completed on straight heat pipes. Dimensional inspection of the heat pipe diameters did not reveal any issues. The heat pipes were then utilized to form the qualification test heat pipe TMS assemblies, which were subjected to 10 cycles between -35 °C / +100°C. CT scans of the assemblies and pre- & post theral cycle, thermal vacuum tests, did not show any significant variation in performance (within thermocouple accuracy). One of three chassis from the flight test vehicle was subjected to 20 thermal cycles across the ambient operating temperature range of -25 °C and +85 °C, with a heat load of 20 W applied to each test piece (80 W total). In addition a second chassis was subjected to 500 thermal cycles across the non- operating temperature range of -35 °C to +100 °C, without any significant variation in themal performance observed. In terrestrial applications / ground testing, the sintered wick structure enables functionality against gravity, however the mass flow rate of the condensate may be effected by gravity, therefore the 0 g performance may exceedground test performance against gravity.Embedded Mini Heat Pipe TMS assemblies take advantage of the mature technology of mini heat pipes and the use of lightweight structural material (Aluminium). The integration of heat pipes into the card guide or chassis wall of an electronic box provides a high effective thermal conductivity (6000 ≤ keff ≤ 30000 W/m·K). Bypass of PCB thermal conduction path, allows heat to be spread over the heat output surface area of the chassis structure and can also improve the mechanical design of the unit (used as Stiffener). This concept is also well adapted to the required integration level and standard operating temperature range fits with electronic thermal management needs. In the scope of this work, space heat pipes with diameters of Ø6.35 mm and straight pipe lengths up to 225 mm, incorporating sintered copper wick structures and utilising water as the working fluid have been investigated. However, custom heat pipes with various vessel materials, working fluids and wick structures can be designed.Through the ESA ECI programme, mini-heat pipe TMS technology presented in this document has completed space flight qualification testing. In addition, the operational lifetime achieves the required 20 year period and over 40 years of life testing has been demonstrated. In comparison to aluminium-ammonia axially grooved heat pipes copper-water mini-heat pipe TMS technology offers:

- A step change in surface heat flux from 5 W/cm2 to ≥ 25 W/cm2

- Functionality against gravity, easing terrestiral ground testing

- Water enables a step change in power tranport over ammonia

- Enable high temperature operation

- Enables direct thermal management of high heat flux devices

A flow chart showing an overview of the manufacturing and screening processes for mini-heat pipe TMS’s is shown in Figure 8. During manufacture of the heat pipe, screening tests focus on inspection of the materials and working fluid, to ensure that the heat pipe wick is correctly sintered, the fluid charge mass is optimised, the correct fluid mass is charged into the heat pipe and the heat pipe is correctly sealed. After completion of the manufacture of the heat pipe, a series of acceptance tests are completed that stress the heat pipes and are inspected to identify any damage, leakage and degradation. After assembly of the final TMS component, thermal & mechanical tests are completed to ensure the specification is achieved and to identify any issues at assembly level.

Heat Pipe Manufacture - Mass Inspection

- Sample Sinter Wick Tests

- IPQC Fluid Charge

- IPQC Crimp & Seal

- Functional Warm-Up Test

- QA Inspection

Manufacturing Acceptance Tests - Stabilisation (72 Hour Hold)

- High Temp. Storage (12 Hrs)

- Thermal Test

- Freeze Thaw (Straight Pipe)

- Leak Test (N2 Gross)

- Helium Leak Test (Fine)Thermal & Mechanical Acceptance Tests

- Storage at Temperature Test

- Proof Pressure at Temp. Test

- Thermal Performance Test Under Vacuum

- Freeze Thaw (Bent Pipe)

- CT Scan

- QA InspectionFigure 8: Mini-HP manufacturing and screening overview

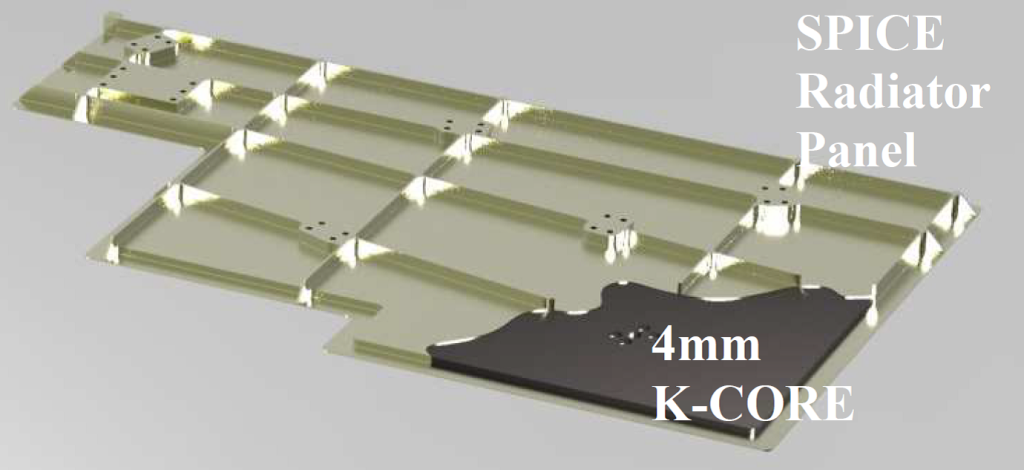

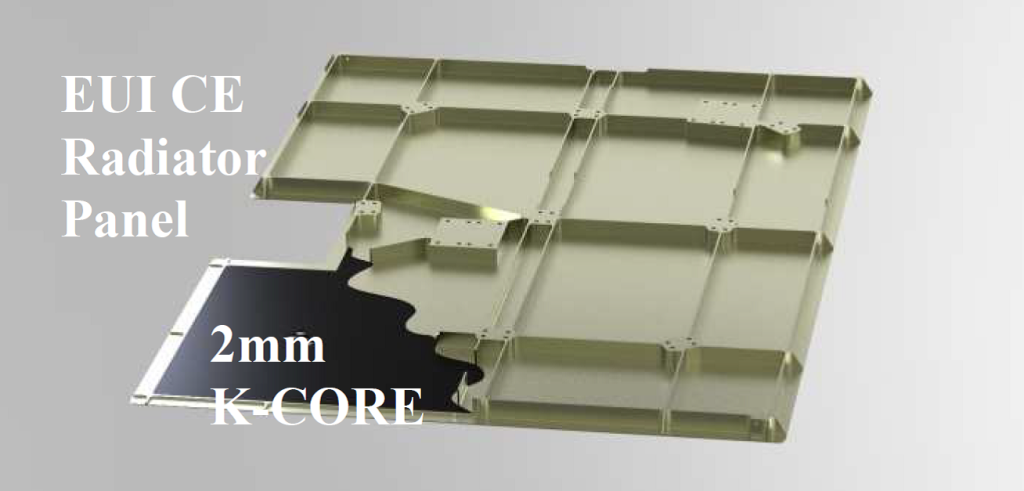

- k-Core Encapsulated Graphite Thermal TechnologyAavid UK are an established leader in the design and manufacturing at European level for the K-Core APG solid conduction technology (Figure 9). A high thermal conductivity annealed pyrolytic graphite (APG) insert is embedded within a parent material. The in-plane thermal conductivity vs. temperature of the APG is shown in Figure 10. The most common encapsulating material used is Aluminium, although other encapsulants can be used such as copper alloys, carbon fibre, kapton and magnesium. The composite K-Core APG material when embedded within the parent material offers a 3 to 4 times higher equivalent thermal conductivity than a traditional aluminium material (600 to 1000 W/mK), which enables both temperature gradient and mass reduction over aluminium components.

Figure 9: A demonstration of k-Core Technology

Figure 10: k-Core APG Conductivity Performance Curve.A comparison of CFD analysis results between k-Core and a solid aluminium part is shown in Figure 12 for an aerospace card guide. Two microprocessors (100 W each) are located down the centre of the component and heat is conducted through the component body to the card guides at the edge of the device. It can be seen that the temperature difference reduces from 59.5 °C to 17.5 °C by replacing the aluminium chassis with a k-Core encapsulated graphite component. A small mass saving is also achieved (≈ 5%). Figure 11 shows an X-Ray image of the internal structure of the component. The location of the annealed pyrolytic graphite and internal aluminium ribs and via’s can be seen.Figure 11: X-Ray Showing APG within k-Core Aerospace Electronics ChassisFigure 12: CFD Comparison of k-Core Versus Solid Aluminium

The ESA ECI project’s k-Core TMS’s described in section ‘I’ consists of a customised high thermal conductivity annealed pyrolytic graphite (APG) core that is encapsulated within an outer aluminium body. Internal support pillars and thermal via’s are incorporated within the body of the component. The components are manufactured by consolidation of a customised APG core within an aluminium body, that is CNC machined to the final chassis mechanical design.The manufacturing processes focus on geometrical tolerances and thermal conductivity measurement to ensure successful positioning of the APG, to enable encapsulant skin thicknesses of 0.75 mm and ensure high equivalent thermal conductivity of the consolidated component. Figure 13 gives an overview of the manufacturing and screening processes. Thermal cycle testing is completed to mechanically test the component and normalise the performance of the APG. Both CT scans and thermal cycling are project specific tests.

k-Core Manufacture- Dimensional Inspection of Graphite, bases, lids and AL Blanks

- APG Thermal Conductivity testsManufacturing Acceptance Tests

- Helium Leak Test

- Vacuum leak up test during degas

- APG depth measurement

- Hardness Test

- QA Inspection

Thermal & Mechanical Acceptance Tests - Thermal Performance Test

- Freeze-Thaw (Thermal Cycling)

- CT Scan

- QA Inspection

Figure 13: k-Core Manufacturing and Screening Test Overview

- Space Flight Qualification TestingThe mini-heat pipe TMS’s (long and short, k-Core multi-component TMS’ and k-Core chassis base thermal test pieces have successfully completed space flight qualification testing, assembled into a representative test vehicle as described in the following sections.

- Individual TMS Acceptance TestsThe TMS development activity was conducted in two development phases. In phase 1, extensive characterization testing of both the mini-heat pipe TMS and k-Core TMS technology was completed, including thermal cycling, storage (high & low temperature), ageing / accelerated life test (1000 hours), thermal cycle testing (200 cycles between Tmin and Tmax), CT scan (Solder joints in heat pipe TMS’s, APG location in k-Core TMS’s). Specific to heat pipes, proof & burst pressure testing and helium bombing leak detection tests were completed. At a the maximum test power of 20 W (evaporator surface heat flux = 1.25 W/cm2), the mini heat pipes were able to function against gravity (ground test requirement), with a maximum temperature difference < 5 °C. The mini-heat pipe TMS assemblies achieved thermal conductance values in the range of 6.5 to 21.6 W/°C at test temperatures of 20 °C and 100 °C respectively, which exceeds the ESA target specification of 2 W/°C. The k-Core TMS’s have lower equivalent thermal conductivity than heat pipes, achieving thermal conductance’s up to 1.19 W/°C versus 0.41 W/°C for a solid aluminium reference test piece, with 5 x 4 W (20 W total) heat sources with surface heat flux of 1 W/cm2 per heat input region. Although the thermal performance of k-Core is lower than heat pipes, k-Core benefits from the ability to function below 0 °C and is gravity independent.

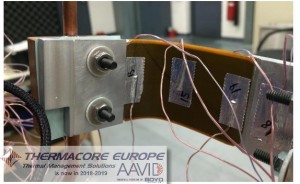

- Representative Test VehicleA representative test vehicle was designed and manufactured based on a next generation Thales Alenia Space (TAS), stacked module chassis with advanced thermal via technology integrated into a representative PCB. Each stacked module consisted of an aluminium frame, PCB, twelve dummy components with integrated instrumentation, two mini-heat pipe TMS’s (Figure 1) (short and long versions) and two multi-component k-Core TMS’s (Figure 4). In addition, the heat output wall of the frame that interfaces with the space radiator was replaced with a detachable k- Core chassis base component (Figure 3), that directly interfaces with the heat output surfaces of the mini-heat pipe TMS’s and k-Core TMS’s, minimizing the thermal resistance between the heat sources and the radiator attachment surface. The heat input and output regions of both TMS types were mechanically fixed using torqued boltes to the heat source, with 99.99% Indium Heat-Spring HSD utilized as an interface material. The same fixing method and material was deployed at the heat interfaces between the TMS heat output surfaces and the k-Core chassis component.The assembly of a module is shown in Figure 14. Two 40 x 40 mm, 20 W dummy components interface directly with the mini-heat pipe TMS and two banks of 5 x 4 W heat loads provide power into an advanced TAS PCB. The heat loads are thermally managed by the multi-component k-Core TMS’s that interfaces with the PCB level system on the rear of the PCB. To make the tests more representative of the application, three modules were assembled to form the overall test vehicle, providing parasitic heat loads to the central chassis. Subsequent tests were completed in three parallel test files, with one chassis dedicated to each test file.Dummy Components Mounted on BoardsIntegration of Boards into AluminiumMulti-device k-Core TMS & K-Core Spreading Chassis Base assemblyMini Heat Pipe Systems TMS AssemblyFigure 14: Flight Prototype Manufacturing Main Step. K-Core TMS’s, k-Core Chassis Base and Mini-Heat Pipe TMS’s are Installed Into the Test Vehicle.

- Flight Demonstration Qualification Testing

The flight demonstration prototype tests completed on the representative test vehicle, are shown in the flowchart in Figure 15. Testing was initiated by conducting a full vacuum thermal performance test on the Flight Prototype Assembly consisting of three modules. Steady state vacuum tests were completed at ambient temperature, hot case and cold case test temperatures power loads of Qmax and Qmax/2. This was followed by ON/OFF transient testing at an intermediate temperature aligned with the expected average operating temperature over the lifetime of the application during space flight (Tenv@45 °C).

Figure 15: Flight Demonstration Prototype Test PlanFull thermal performance testing in a vacuum, at three steady state temperatures cases of Tmin OP = -25 °C, Tambient= +25 °C and Tmax OP = +85 °C was completed. Two power loads were applied at each temperature set-point, Qmax = 240 W and Qmax/2 = 120 W total heat input into the three chassis slices (= 20 W & 10 W per TMS).Following successful completion of the full thermal performance tests, the test vehicle was divided into three separate chassis, that were utilized to complete test files 1, 2 and 3 as indicated in the figure. Thermal characterisation test file 1 consisted of 20 thermal cycles between Tmin OP and Tmax OP, with each of the four TMS’s receiving Qmax (20 W) from the dummy heat loads (-25 °C and +85 °C, Q = 4 x 20 W = 80 W). This was followed by a vacuum thermal balance test over the operating temperature range, with power on (Qmax). Test results were analysed and correlated against the thermal models and simulations. Variations within the test data were within experimental error limits indicating no degradation of the TMS’s and successful completion of the test file.In ageing test file 2 a 2000 hour life test was completed at the maximum ambient temperature of +85 °C, and maximum power (4 x 20 W) simulating the maximum chassis interface temperature at the interface with the space radiator, expected during space flight. The subsequent temperatures of the dummy heat loads were elevated to ≈ 95°C to ≈ 105 °C during the tests, depending on the TMS type. Reduced thermal performance tests were completed pre- test and at intermittent intervals of 100, 400 and 1500 hours. A full thermal performance test was completed after 2000 hours. The reduced and full thermal performance test results were compared to identify any degradation in performance of the k-Core TMS’s and mini-heat pipe TMS’s. However the variation in results was negligible and was within experimental error constraints, indicating no-degradation / successful completion of the test.Thermo-mechanical test file 3 aimed to apply mechanical and thermal stresses by exposing the module to sine & random vibration frequencies to simulate launch conditions and thermal cycling to simulate the in-orbit NOP andOP temperature range. The test file was initiated by completing a reduced thermal control test to provide benchmark performance data. Vibration testing, 200 thermal cycles Tmin NOP / Tmax NOP were completed in ambient pressure, then a similar 300-cycle test was completed to achieve 500 thermal cycles. Reduced thermal control tests were completed between the vibration and thermal cycle tests and a full thermal performance test was completed at the end of the test file. Variation in the test data was within experimental accuracy limits, showing that the component are able to survive launch and in-orbit mechanical vibration and thermal cycling requirements, therefore the test file was successfully passed.In summary, the representative test vehicle successfully passed four qualification test files, achieving qualification for space flight of the mini-heat pipe TMS and k-core TMS technology. In addition, as the manufacturing processes and procedures are in controlled status, they have also achieved qualification status. - Qualification Test ResultsThe thermal characterisation test assembly installed into the thermal test chamber is shown in Figure 16. An example of the CFD thermal simulation model is shown in . The test data is compared against the CFD thermalsimulation data in . Good agreement between test results and the thermal model simulation were achieved.

Figure 16: Full Performance Test File 1, Test Assembly in Vacuum ChamberFigure 17: Example of CFD Simulation for Assembled Test Vehicle

Table 1: Ageing Test File 1 Comparison of Thermal Test Data Against CFD Thermal ModelThe qualification & life test assembly is shown in Figure 18. An example of the final full performance test data after 2000 hours at Qmax (80 W) and Tambient (85 °C) is shownin Figure 19, for the long mini-heat pipe TMS and k- Core TMS 1. It can be seen that the curves for the preliminary test and the final test are similar, showing that nosignificant deterioration on global performances on the test vehicle was induced by the ageing tests. With the heat pipe in the frozen condition, heat transfer is by conduction through the copper wall and wick material only, therefore the temperature differnce is high, but the operating temperature remains below the maximum ambient temperature, therefore is not an issue in this specific configuration, but can be reduced if required. RegardingFigure 18: Ageing & Life Test Assembly testing of the copper-water mini-heat pipe TMS’s, the testpower (20 W) was as per the the ESA project specification. The maximum heat transport capacity is in excess of 20 W, with new mini-heat pipe TMS designs progressing towards 100 W transport power per component.Figure 19: Comparison of Pre- and Post-Ageing Test, Thermal Performance Test DataThe Thermomechanical assembly (test file 3) of the full test vehicle, with three assembled modules, installed into the mechanical vibration test bed, is shown in Figure 20 and an example of the test data analysis is shown in Figure 21. No significant deterioration of the global heat pipe thermal performance was observed. A small evolution of the global performance of the k-Core hot case was observed (increase of 2 °C), however the evolution was beneath the accuracy range of the thermocouples. Nosignificant deterioration of the thermal interfaces between the dummy components and thermal management system was induced by the tests, therefore the thermo-mechanical test was successfully completed. Moreover as all qualification test files have been successfully passed, the mini-heat pipe TMS and k-Core TMS thermal technology has achieved qualification forspace flight status.Figure 20: Mechanical Test Configuration (Vibration Test)

Figure 21: Comparison of Pre- and Post-Thermo-Mechanical Test Data

- Individual TMS Acceptance TestsThe TMS development activity was conducted in two development phases. In phase 1, extensive characterization testing of both the mini-heat pipe TMS and k-Core TMS technology was completed, including thermal cycling, storage (high & low temperature), ageing / accelerated life test (1000 hours), thermal cycle testing (200 cycles between Tmin and Tmax), CT scan (Solder joints in heat pipe TMS’s, APG location in k-Core TMS’s). Specific to heat pipes, proof & burst pressure testing and helium bombing leak detection tests were completed. At a the maximum test power of 20 W (evaporator surface heat flux = 1.25 W/cm2), the mini heat pipes were able to function against gravity (ground test requirement), with a maximum temperature difference < 5 °C. The mini-heat pipe TMS assemblies achieved thermal conductance values in the range of 6.5 to 21.6 W/°C at test temperatures of 20 °C and 100 °C respectively, which exceeds the ESA target specification of 2 W/°C. The k-Core TMS’s have lower equivalent thermal conductivity than heat pipes, achieving thermal conductance’s up to 1.19 W/°C versus 0.41 W/°C for a solid aluminium reference test piece, with 5 x 4 W (20 W total) heat sources with surface heat flux of 1 W/cm2 per heat input region. Although the thermal performance of k-Core is lower than heat pipes, k-Core benefits from the ability to function below 0 °C and is gravity independent.

- Conclusion

- Introductionn the frame of the ESA project AO-7623 ‘Advanced cooling technologies compatible with novel flip chip and high pin count technologies’, copper-water mini-heat pipe and k-core encapsulated graphite thermal management technologies have been developed and qualified for space flight, that enables high performance, direct thermal management of microprocessors and enhanced thermal spreading within electronics chassis interfaces with the space radiator. Examples of mini-heat pipe and k-core thermal management systems for thermal management of individual components are shown in Figure 1 and Figure 2. It can be seen that different transport lengths are available toaccommodate positioning of the microprocessors across the PCB.Figure 1: Copper-WaterMini-Heat Pipe TMS’s (short & long versions; (Mass = 92 g & 68 g; Lengh= 176.5mm & 96.5 mm respectively)Figure 2: Phase 1 K-Core TMS Single Component (Lengh= 176.5 mm, 136.5 mm & 96.5 mmrespectively)

Advanced thermal management technology for direct thermal management of the next generation of space electronics applications has been successful developed and qualified for space flight. Copper-water mini-heat pipe thermal management systems enable direct thermal management of discrete microelectronic components at high temperature and high heat loads. In addition mini-heat pipe TMS’s enable functionality against gravity, which is essential for ground testing. The k-Core TMS, aluminium encapsulated annealed pyrolytic graphite technology also offers direct thermal management of discrete micro-electronics. Although the thermal performance enhancement is lower than for heat pipes, k-Core is gravity independent and continues to function in sub-zero temperatures. Both technologies have achieved technology readiness level TRL 8 and are building flight heritage to achieve TRL 9. Mini- heat pipe and k-Core technology is ready for adoption into future space thermal management applications.

Acknowledgments

The authors would like to acknowledge, the project technical officer, Ms. Ana Collado, at ESA-ESTEC, who facilitated the successful completion of the activity and ESA for contributing support through the European Component Initiative (ECI).

- Aavid, Thermal Division of Boyd Corporation., 12 Wansbeck Business Park, Ashington, Northumberland, NE63 8QW, NE63 8LH, United Kingdom

- Technical Sales Contact for France / Belgique / Suisse :

Sébastien Maredj

Thermacore France Technical Sales

Aavid Thermal division of Boyd Corporation

Mob:

+33 (0)6 51 19 11 67

Email: sebastien.maredj@boydcorp.com